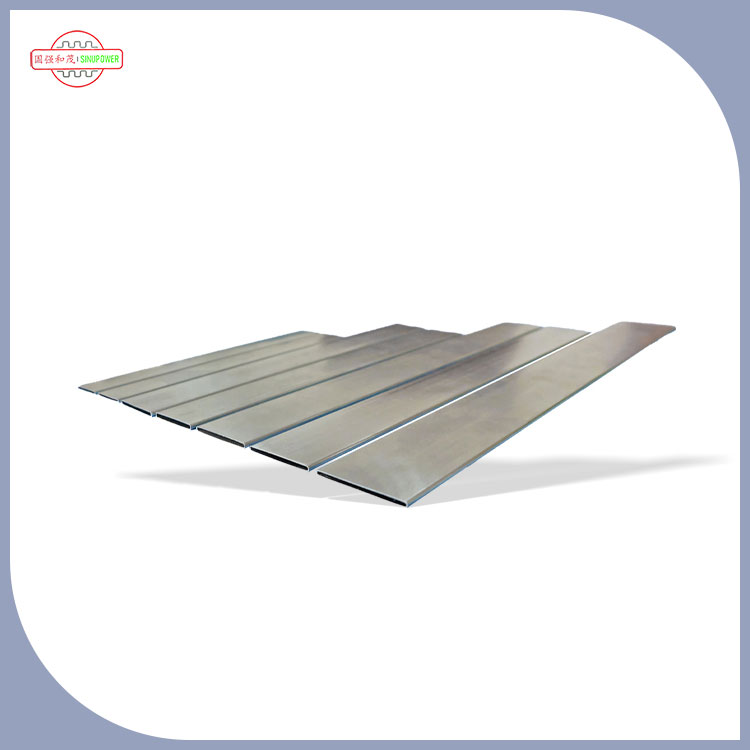

Tabung oval dataradalah oval datar dalam penampang (sumbu panjang 80-200mm, sumbu pendek 30-80mm), dan masalah seperti kemiringan penampang dan gerinda berlebihan rentan terjadi ketika memotong sudut kanan. Proses dan alat profesional diperlukan untuk mencapai pemrosesan yang tepat untuk memastikan kualitas pengelasan atau perakitan berikutnya.

Kesulitan pemotongan terkonsentrasi pada karakteristik cross-sectional. Struktur asimetris tabung oval datar membuatnya sulit untuk memastikan akurasi sudut yang tepat dari metode tradisional satu ukuran untuk semua. Jika deviasi sudut pemotongan lebih besar dari 1 °, celah sambungan pantat akan melebihi 0,5mm, mempengaruhi kekuatan pengelasan. Selain itu, ketika ketebalan dinding tabung (biasanya 2-5mm) tidak rata, overheating lokal dan deformasi rentan terjadi. Terutama dalam pemrosesan bahan stainless steel, suhu tinggi akan menyebabkan skala oksida terbentuk, meningkatkan biaya penggilingan berikutnya.

Pemilihan alat perlu cocok dengan materi dan spesifikasi. Untuk tabung oval datar baja rendah karbon, pemotongan plasma (arus 80-120A) disarankan, dengan kecepatan pemotongan 10-15mm/s, dan kesalahan vertikalitas bagian dapat dikontrol dalam 0,3mm/m; Untuk bahan stainless steel, pemotongan laser (daya 500-1000W) lebih disukai, yang mewujudkan pemrosesan tanpa kontak melalui balok cahaya berenergi tinggi yang ditransmisikan oleh serat optik, dengan zona yang terkena dampak panas <0,1mm untuk menghindari korosi intergranular. Tabung berdinding tipis (ketebalan <3mm) dapat menggunakan pemotongan kawat CNC dengan akurasi ± 0,01mm, yang cocok untuk pemrosesan komponen presisi.

Proses operasi berfokus pada penentuan posisi dan pengaturan parameter. Sebelum memotong, fiting pipa harus diperbaiki dengan perlengkapan untuk memastikan bahwa garis pemotongan tegak lurus terhadap sumbu (deviasi ≤0,5 °), dan gaya penjepit fixture dikontrol pada 5-10mpa untuk mencegah deformasi; Selama pemotongan plasma, nozzle dijaga 3-5mm dari dinding pipa, dan tekanan gas (udara atau nitrogen) diatur ke 0,6-0,8mpa untuk menghindari divergensi busur; Pemotongan laser perlu menyesuaikan posisi fokus sesuai dengan ketebalan dinding, dan fokus pipa berdinding tebal disesuaikan hingga 1/3 dinding pipa untuk meningkatkan penetrasi pemotongan.

Pemrosesan selanjutnya mempengaruhi kualitas akhir. Setelah pemotongan, penggiling sudut (dengan roda gerinda 120-grit) diperlukan untuk menghilangkan gerinda untuk membuat kekasaran penampang RA≤12.5μm; Pipa stainless steel perlu dipastivasi (direndam dalam larutan asam nitrat selama 10-15 menit) untuk mencegah karat pada potongan. Untuk adegan dengan persyaratan presisi tinggi (seperti unit pipa knalpot mobil), deviasi sudut kanan perlu dideteksi oleh instrumen pengukur tiga koordinat untuk memastikan bahwa ia memenuhi standar toleransi ± 0,1 °.

Memotong sudut kanan di ftabung oval latMembutuhkan pertimbangan kinerja peralatan dan detail proses. Melalui penentuan posisi yang tepat, optimasi parameter dan pemrosesan selanjutnya, penampang yang halus dan efek pemrosesan sudut yang tepat dapat dicapai, memberikan jaminan dasar untuk penyegelan dan kekuatan struktural koneksi pipa.